第13回(平成25年度)山崎貞一賞 材料分野

ニッケルを主成分とする超合金を用いた高温タービン材料の開発

| 受賞者 | ||

|---|---|---|

| 原田 広史(はらだ ひろし) | ||

| 略歴 | ||

| 1975年 | 3月 | 早稲田大学大学院理工学研究科修士 修了 |

| 1975年 | 4月 | 科学技術庁金属材料技術研究所 入所 |

| 1999年 | 4月 | 同 特別研究官 |

| 2006年 | 4月 | (独)物質・材料研究機構 超耐熱材料センター長 |

| 2009年 | 9月 | 同 ロールス・ロイス航空宇宙材料センター長 |

| 2011年 | 4月 | 同 特命研究員−超耐熱材料 |

| 現在に至る | ||

| 受賞者 | ||

|---|---|---|

| 川岸 京子(かわぎし きょうこ) | ||

| 略歴 | ||

| 1998年 | 3月 | 東京工業大学大学院理工学研究科博士 修了 |

| 1998年 | 4月 | 科学技術庁金属材料技術研究所 入所 |

| 2001年 | 4月 | (独)物質・材料研究機構 研究員 |

| 2006年 | 4月 | 同 主任研究員 |

| 2009年 | 9月 | 同 ロールス・ロイス航空宇宙材料副センター長 |

| 2011年 | 4月 | 同 先進高温材料ユニット高性能合金グループ 主任研究員 |

| 現在に至る | ||

| 受賞者 | ||

|---|---|---|

| 横川 忠晴(よこかわ ただはる) | ||

| 略歴 | ||

| 1974年 | 3月 | 東京電機大学電気工学科 卒業 |

| 1988年 | 4月 | 科学技術庁金属材料技術研究所 研究員 |

| 2001年 | 4月 | (独)物質・材料研究機構 主幹研究員 |

| 2009年 | 9月 | 同 ロールス・ロイス航空宇宙材料センター |

| 2013年 | 4月 | 同 環境・エネルギー材料 特命研究員付 嘱託職員 |

| 現在に至る | ||

授賞理由

エネルギー資源の節約ならびにCO2削減による地球温暖化防止などの観点から複合発電やジェットエンジンなどに用いられるガスタービン機関の効率向上が常に求められている。効率の向上には燃焼ガス温度の上昇が有効であり、そのためには高温での強度が高く、かつ耐酸化性と疲労特性に優れたタービン材料の開発が必要である。

原田氏を筆頭とするNIMSのグループはこの問題に長年取り組み、膨大なデータベースを基にNiを主成分とする超合金を開発した。この合金はγ母相(f.c.c.構造)とNi3Al金属間化合物のγ’相(L12構造)の2相による整合組織を基本構造としている。開発した超合金の特徴はW、Ta、Reなどの高融点元素を添加することにより耐久温度を向上させたばかりでなく単結晶凝固することにより粒界をなくし、粒界すべり変形や破壊がおこりにくくなっている。更に、合金の耐酸化性の向上と拡散抑制を両立させたEQ(Equilibrium)コーティングを開発し、耐久温度を上げている。開発したNiを主成分とする超合金に関する特許は海外の航空機エンジンメーカーに既にライセンスされ、高効率の新型機Boeing787のジェットエンジンに実用化されている。このようなことはこれまでにほとんど例がなく画期的なことである。 本成果は将来更にジェットエンジンや多くのガスタービンシステムに広く適用されることが期待され、産業界でのインパクトは極めて大きい。

以上の理由により、原田氏、川岸氏、横川氏の三氏を第13回山崎貞一賞材料分野の受賞者とする。

研究開発の背景

近年、地球温暖化防止や化石燃料節約の観点からジェットエンジンや発電用ガスタービンなどの高性能化、熱効率向上が切望されている。ガスタービン機関の効率向上には燃焼ガス温度の上昇が有効であり、より高温強度が高く、かつ耐酸化性や疲労特性に優れた耐熱材料の開発が必須である。現在、ガスタービンの高温・高圧部材としてγ’ 析出強化型ニッケル基超合金(Ni基超合金)が使われている。Ni基超合金の耐熱性を向上させるためにAl、Cr、Mo、W、Tiなど10種以上の元素が添加され、最近ではレニウム(Re)やルテニウム(Ru)などの希少・白金族元素などの添加も行われている。このため、従来の冶金的方法では多くの実験が必要であり、多大な労力・コストがかかるため、新合金開発は容易ではなかった。

業績内容

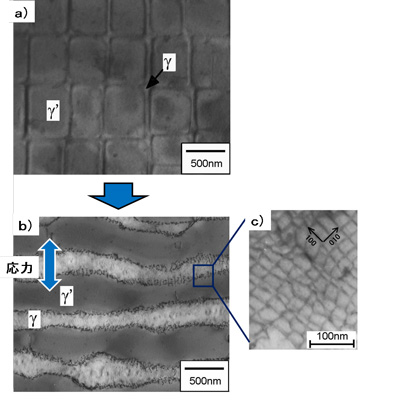

Ni基超合金はγ母相(f.c.c.構造)とNi3Al金属間化合物のγ’相(L12構造)の2相による整合組織を基本構造とし、γ’相が母相中に析出することにより優れた高温強度を発揮する。また、単結晶凝固によって結晶粒界をなくし、さらに強度が増す。原田氏らは、添加元素によりγ相とγ’相の格子定数の差を大きくし、図1に示す様に立方体状のγ’相を応力下でラフト組織と呼ばれる板状組織への変形を促進するとともにγ−γ’相界面に生じる転位網を微細化して界面を横断する転位移動を妨げるという従来にない合金設計指針により世界初の1100℃を超える耐用温度(137MPa応力下で1000時間クリープに耐える温度)をもつ単結晶超合金の開発に成功した(図2)。また、構成相の組成、γ’相量の実測から添加元素のγ−γ’相への分配を求め、白金族元素を含む任意組成のNi基超合金のγ−γ’相組成、γ’相量、クリープ強度などを予測する合金設計プログラムの開発に成功した。さらに、コーティング材として合金と熱力学的に平衡する材料を使用して耐酸化性と拡散抑制を両立させたEQ(Equilibrium)コーティングという画期的な技術を開発している。

|

図1 Ni基超合金の高温強度向上のメカニズム 初期組織(a)を高温クリープ応力下でラフト組織化(b)を促進するとともに、 γ−γ’相界面に微細な転位網を作り、変形転位の移動を妨げ 、高温強度を向上させる。 |

図2 代表的なNi基超合金の耐用温度の比較 Ni基超合金の耐用温度は、

普通鋳造(CC)、一方向凝固(DS)、単結晶凝固(SC)となるにつれ向上してきた。

物質・材料研究機構は普及合金より高い耐用温度をもつ合金開発に成功した。

本業績の意義

これらの成果は特許化され、すでに海外および国内のジェットエンジンメーカー等にライセンスされており、高効率の新型機Boeing787用エンジンの最重要部材として本格導入され、さらなる効率向上が図られている(図3)。ジェットエンジン材料特許を海外にライセンスした例は国内重工メーカー等を含めてもほとんど例を見ない画期的なことである。ジェットエンジンの高効率化や燃料消費低減が図れるというのみでなく、戦後日本が後れをとり、未だにその影響が残っている航空機ジェットエンジン高温部への材料を通じた我が国初の技術参入であり、国内航空産業の主導的役割への期待、引いては国産ジェットエンジンへの道を拓くという大きな効果が期待できる。また、国内総CO2排出の1/3を占める発電設備からのCO2排出量の大幅削減を期待できる世界最高燃焼ガス温度の1700℃級超高効率複合発電ガスタービンの実現(三菱重工との協力:NEDO実用化研究プロジェクト遂行中)に向けた鍵となる技術として大いに期待されている。

図3 開発合金の実用化 高効率の最新型機Boeing787用ジェットエンジンTrent1000の最重要部材とし 開発合金が実用化されている。※全日本空輸(ANA)、ロールス・ロイス社ホームページより転載