��15���ʿ��27ǯ�١˻������ޡ�����ʬ��

��������ե��饤�ȷ���Ǯ�ݤγ�ȯ�����Ѳ���ȯ�ťץ��Ȥι��Ψ���Ѥؤι�

| ���� | ||

|---|---|---|

| ���� ������ʤޤ���ޡ��դ��ߤġ� | ||

| �� | ||

| 1970ǯ | 3�� | �彣���������ر� ���ظ���ʶ�°�����칶�����β�����λ |

| 1970ǯ | 4�� | ��ɩ�Ź��ȡʳ��ˡ���������Ĺ�긦��ꡡ���� |

| 1988ǯ | 3�� | �����ء�������� |

| 2001ǯ | 4�� | ��ɩ�Ź��ȡʳ��� ��������Ĺ�긦��굻�Ƽ紴����� |

| 2003ǯ | 4�� | �彣���������ر� ���ظ���ʵ�ǽ�����ƥ����������칶������ |

| 2009ǯ | 4�� | �彣���������ر� ���ظ��污��ü��ǽ�����ƥ�ظ���ϡ���Ǥ���� |

| 2012ǯ | 4�� | �彣���������ر� ���ظ��污ʪ�����ظ���ϡ���Ǥ���� |

| ���ߤ˻�� | ||

| ���� | ||

|---|---|---|

| ������ ��ϯ�ʤ����������Ĥ����� | ||

| �� | ||

| 1982ǯ | 3�� | ��������ر� ���ظ���������칶������������λ |

| 1982ǯ | 4�� | ��ͧ��°���ȡʳ��ˡ����絻�Ѹ���ꡡ���� |

| 1991ǯ | 6�� | �����ء�������� |

| 1991ǯ | 7�� | ��ͧ��°���ȡʳ��� �ݴ���¤�ꡡ�ݴɵ��Ѽ�ô����Ĺ |

| 1995ǯ | 4�� | ��ͧ��°���ȡʳ��� �ƹ�����̳�굻�ѥޥ͡����㡼 |

| 1999ǯ | 4�� | ��ͧ��°���ȡʳ��� �ݴ���¤�ꡡ�ü�ɵ�����ô����Ĺ�� 2006ǯ6�ô����Ĺ |

| 2012ǯ | 10�� | �����Ľ���ʳ��ˡ��ݴɻ������ݴɵ����� �ü�ɾ��ʵ��Ѽ�Ĺ |

| ���ߤ˻�� | ||

������ͳ

���ϵ岹�Ȳ��ɻߤ���Ū�Ȥ���CO���ӽ��̺︺�Τ��ᡢ����ȯ�Ťι��Ψ��������Ū�˿ʤ���Ƥ��������θ�Ψ���ˤϡ���ú���Ϥ䥬�������ӥ����Ǯ����˻Ȥ��������Ǯ�������ܥ��顼����Ǯ�ɤ���Ǯ�����夬�Ǥ�ͭ���Ǥ��롣���ΰ٤ˤϡ��ⲹ�Ǥ��ѥ�����٤��⤯�������ѻ�����������ϫ����ͥ�줿��Ǯ�ɤγ�ȯ���Բķ�Ǥ��롣

���������������������ϯξ��ϡ�Ĺǯ��������˼���Ȥߡ��ݴɤ��������뾽��¤�������줪��ӾƤ��ʤޤ����٤κ�Ŭ���ˤ�ꡢ��Ǯ���١����忩����������������ͥ�줫�Ĺ⤤�к�����ͭ����ͼ���ο����ʥ�������ե��饤�ȷ���Ǯ�ݤ���������Ф��Ƥ��������ˡ��ݴɤΥ����»��������Ʃ���ŻҸ��������Ƕ�°��Ū�˾ܺ٤�Ĵ�٤뤳�Ȥˤ��ⲹ�ⰵ���Ǥ���Ǯ�ݤ�����������������������٤μ�̿ɾ�����Ѥ��Ω���뤳�Ȥǥܥ��顼��Ĺ���������걿�Ѥ�ã����������

���ܹݺ೫ȯ�ˤ�����ȯ�Ź��Ψ���ˤ�ꡢ��������ǯ�ֿ����ȥ��CO���ӽк︺�˴�Ϳ���Ƥ�����������ΤǤ�ǯ��CO���ӽ��̤���13���ȥ�ˡ���������³���������ԤǤ��롣

���ʾ����ͳ�ˤ�ꡢ�����ᡢ�����Ļ��������15����������ʬ��μ��ԤȤ��롣

���泫ȯ���ط�

�����ߡ��椬��Ǥϡ�������ȯ�Ž�β�Ư������ʾ�������ǡ����϶������9������ȯ�Ť�ô�äƤ��롣���Ϥΰ��궡��Ϲ�Υ��ͥ륮�����פ�٤���ǽ��ײ���Ǥ��뤿�ᡢ���ϳƼҤϲ���ȯ�Ť����������ߤ�ײ褷�Ƥ��롣�����Ƥ��ΤۤȤ�ɤ���ú���ϤǤ��롣��ú���Ϥξ�硢CO2�︺���Ķ��������̤���������ιⲹ�ⰵ����ɬ�ܤǤ��ꡢ��Ǯ����ͥ�줿�к�Ū��Ŵ�ݺ�����ɬ���Բķ�Ǥ��롣�ޤ�������ȯ�Ť���Ǥ�CO2�ӽ��̤Ͼ��ʤ�����dz�������ŷ������dz�ƥ��������ӥ�Х���ɥ�������ˤ�������Ǯ����ܥ���ιⲹ���Τ���ˤ�к�����ͥ�줿��٥ե��饤�ȷ���Ǯ�ݤλ��Ѥ�ɬ�ܤǤ��롣�����ơ��ⲹ���ˤ����Ψ���Ѥ�Ĺ�����ˤäƲ�ǽ�ˤ��뤿�����Ǯ�ݤ�Ĺ���ֺ�����ư�����ˤ��ɾ�������ǡ���̿ɾ�������������Ƥ��롣

��������

������ȯ���ѥܥ���α��Ѿ���Ŭ�����к�Ū��������ե��饤�ȷ���Ǯ�ݡ����ݼ�γ�ȯ�������ޤ��ι��ɸ�ಽ����Ӽ�̿ɾ���Τ���κ������ѳ�ȯ�θ����»ܤ����絬�Ϥʼ��Ѳ���Ԥä��Τ��ܶ��ӤǤ��ꡢ�������Ƥϰʲ��ΤȤ���Ǥ��롣���ʤ����

���˥�������ե��饤�ȷ���Ǯ�ݤγ�ȯ

��ú��-9Cr-2Mo�ݤϡ�ú���̤���0.6%���㸺�������϶������ǤǤ���Mo��ź���̤�2%�����̤��������Ǥ��ꡢ�ե��饤�Ⱦ��ȿ���ú��ʪ�Ͻж�����ޤꡢ1%Mo��ͭ����ݤ�Moú��ʪ�ϽФˤ�����Mo���㲼����äƸ��϶������³�����뤿���2%Mo�Ȥ��Ƥ���������ħ�Ǥ��ꡢ�����ζ��������ˤ�äƤ��κ�����600℃��10�����ֶ��٤ϡ�������35MPa��٥뤫��60MPa��٥�˾徺������

��12Cr-1Mo-1W-V-Nb�ݤϡ��嵭�ݤκ����߷פ�������Ƨ�ޤ���12%Cr�ݤȤ��Ƥ����Ū��ú��0.1%�Ȥ��������ν���dz�Ƥ����dz�ƥ���������ܥ���ˤ�����ϧ�⾮�´ɤη㤷���忩��12%Cr�Ȥ��뤳�Ȥˤ�äƷ�Ū�˲���������Ʊ�����ܹݤ�600℃��10�����֥�������Ƕ��٤�1%Mo��1%W��V��Nbź�ä�������800℃�ⲹ���ᤷ�ˤ�äơ��������ƥʥ��ȷϥ��ƥ�쥹���¤ߡ�100MPa�ˤȤʤꡢ���Ū�ʹ�ٹ��ѿ��ݤǤ��ä���

��12Cr-0.5Mo-2W-V-Nb-Cu�ݤϡ����´��ѤȤ��Ƴ�ȯ���Ѳ������嵭12%Cr�ݤ���ɤ�����¸����ݴɤ˻��ѤǤ�����������Ȥ���ʤ��ٲ���Ԥä������Ǥ��롣ú���̤�0.1%��12%Cr�ݤ���Ǯ�����ݻ����ʤ���ޥ�ƥ���ñ���ȿ��Ȥ��뤳�Ȥ϶ˤ������Cr�̤�㴳�㲼��11%Cr�ˤ����Ƥ��ʤ餷���٤ǥ������ƥʥ���ñ��Ȥ��뤿��ι�⸵�ǤȤ���Cu����Ѥ��������μ�����Ǥ�Cu���Ѥ����㤬�ʤ����ˤ������Ū�ʹ���߷פǤ��ä�������ˤ�ä�600℃��10�����֥�������Ƕ��٤ϡ���130MPa����ǽ�Ȥʤꡢ���κ����ˤ�ä�Ķ���׳���ȯ�ťץ��Ȥ��¸�������

��0.06C-2.25Cr-0.1Mo-1.6W-V-Nb-B�ݤϡ��ƹ�dz�ȯ���졢�������̤˻��Ѥ���Ƥ���Gr.91�ʲ���9Cr-1Mo�ݡˤ���ʬ�߷פ�2.25Cr-1Mo�ݤ�Ŭ�Ѥ��뤳�Ȥ���Ū�˸���Ϥ�����ú�Ǥۤɶ��٤��⤯�ʤ뤳�Ȥ�ȯ���������Ȥ����ä����Ȥʤꡢ1.6%W��V��Nb��B��ź�ä����̸���Ĵ���ˤ��Gr.91�ݤ�ɤŨ����⤤������٤�����줿����úʲ��Ķ���׳���ȯ�ťץ��Ȥμ�����ɴ˻��Ѥ��줿�嵭���ݼ��ޣ��˼�����

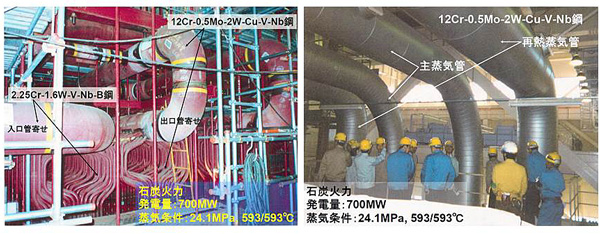

�ޣ� 700MW��úʲ��Ķ���׳���ȯ�ťץ��Ȥμ����Ѱ����˻��Ѥ��줿��ȯ�ݣ���

���˹��ɸ�ಽ

������ꥫ�����ز��ASME�˥ܥ��顦�����ƴﵬ�ʡʴ����ϡˤϡ�����ʬ�������Ū���Ҥ�ͭ���Ƥ��뤬�����衢�椬��ȯ��ε��ʤϳ�̵�Ǥ��ä���Ʊ���ʰѰ���Ѱ��Ȥ��Ƥγ�ư�ˤ�ꡢ�嵭������γ�ȯ�ݤ��⡢��Ⱦ�dz�ȯ���줿���ݼ�ȡ�����¾�ι��Ⳬȯ���ASME���ʤ��Ȥ����졢�꼡���ǵ��ʲ��ʹ��ɸ�ಽ�ˤ�ã��������

���˼�̿ɾ���������Ѥγ�ȯ

��ȯ�������ǹⲹ��Ĺ���֡���Ǯ�ݤ���Ѥ���ȥ����»����ȯ��������̿����뤬�����褽�β����Ǥ��ȿ��Ѳ��ȵ���Ū»���Ȥΰ��̴ط��ˤĤ��ƤϤޤä����θ����ʤ�������Ū»����ȯ���������μ�̿������������ޤ���˲�Ū��̿ɾ�����ѤϤʤ��ä���������ξ�Ԥΰ��̴ط���Ϣ³���ˤĤ�������»������Ĺ���ֻ��Ѻ�ζ�°�ȿ���Ū���Ϥ�Ԥäƿ�����ȯ���������ݤ��̿ɾ�������Ѥ��������ʤ����Cr-Mo�ݤˤ�����ú��ʪȿ�����ϽФ���M6Cú��ʪ��M=Mo+Fe�ˤ����Mo���Ǥ�������θ���Mo�����ܹԤ��������M6C�����ϤȤγ��̤�β����ǻ�̤���������ˤ�ä����������Τ�ȤȤʤ볦��ʬΥ�����������롢�Ȥ�����Ϣ��»�����ò����Υ�ǥ벽�ˤ�ä�����Ū�Ǥޤä�����������°�ȿ���Ū���˲���̿ɾ��ˡ��ȯ������

�ܶ��Ӥΰյ�

�����˲���ȯ���ѹⲹ��������Ȥ��ƥ�����٤�������ͥ�졢���λ����λ��Ѿ��˺�Ŭ�ʡ��ե��饤�ȷ���Ǯ�ݤΣ��ݼ��ȯ�����µ��¾ڻ�����̤��ƹ��⳰��ȯ�ťץ��Ȥ��絬�Ϥʼ��Ѳ���Ԥä����ä�2.25Cr-1.6W-V-Nb-B�ݤϡ���ú���ϤΤߤǤϤʤ���ŷ������dz�ƥ��������ӥ�Х���ɥ���������Ǯ����ܥ���ιⲹ�����к���������Բķ�κ����Ȥ�������Ū���Ѳ���ƻ������

�����˷кѻ��Ⱦʲ���ȯ�ŵ��Ѵ�प��Ӳ���TuV���˵��ʲ����줿�嵭��ȯ��Τ��������ݼ�������ǺǤ⸢�ҤΤ���ASME�ܥ��顦�����ƴﵬ�ʤ���Ͽ��Ԥ������ɸ�ಽ��ã������������ˤ�äƿ�1000�ȥ��10���ȥ�ε��Ϥǡ�����ɸ���Ȥ��Ƴƹ�ι��Ψ����ȯ�Ť˼��Ѳ������褦�ˤʤä�������ˡ�Ʊ���ʤˡ��椬��dz�ȯ���줿�ܥ��顦�����ƴ��Ѥ�14�ݼ�ʲ���������ɸ���Ȥ��ƻ��Ѥ����ƻ���ڤ곫������

�����˲���ȯ���ѹⲹ��������Ȥ��ƹⲹ�ǿ�10ǯ�ʾ���Ѥ��줿��Ǯ�ݤκ���������ư�δ���Ū������Ԥ��������θ��˴�Ť��ƶ�°�ȿ���Ū��̿ɾ��ˡ�ʻ��ͥ륮��ģ�λؿˤ˺��ѡˤ�ȯ�����Ѳ�������

��������Ϣ�γ�ȯ�ȼ��Ѳ��ˤ�äơ�����ȯ�Ťι��Ψ����Ĺ��������ž��¿��ʹ����椬��Τߤʤ餺������ˤ��������Ϥΰ��궡��˹����Ƥ���յ��϶ˤ���礭�����äˡ���ȯ�ݤλ��Ѥˤ�äƤ⤿�餵���CO2�︺���̤ˤĤ��Ƥߤ�ȡ�2.25Cr-1.6W-V-Nb-B�ݤ���Ǯ����ܥ���˻��Ѥ������������ӥ�Х���ɥ�������ξ�硢dz�������̤����CO2�ӽ��̤Ȥ����25%�κ︺����ǽ�Ǥ���Τǡ����Ψ�����ϵ�Ķ��к����̤����礭�ʹ������Ԥ���롣