第14回(平成26年度)山崎貞一賞 半導体及び半導体装置分野

強誘電体メモリの高信頼化技術の開発と量産化

| 受賞者 | ||

|---|---|---|

| 恵下 隆 (えした たかし) | ||

| 略歴 | ||

| 1986年 | 3月 | 名古屋大学大学院 工学研究科 博士課程後期課程 修了 |

| 1986年 | 4月 | 富士通(株) 入社 |

| 1996年 | 4月 | (株)富士通研究所 主任研究員 |

| 2001年 | 4月 | 富士通(株)FRAM事業部 担当部長 |

| 2006年 | 6月 | 富士通(株)FRAMプロセス技術部 部長 |

| 2012年 | 12月 | 富士通セミコンダクター(株)専任部長 |

| 現在に至る | ||

| 受賞者 | ||

|---|---|---|

| 川嶋 将一郎 (かわしま しょういちろう) | ||

| 略歴 | ||

| 1982年 | 3月 | 東京大学 工学部 卒業 |

| 1982年 | 4月 | 富士通(株)入社 |

| 1996年 | 4月 | (株)富士通研究所 主任研究員 |

| 2001年 | 4月 | (株)富士通研究所 メモリデバイス研究部 部長 |

| 2012年 | 8月 | 富士通セミコンダクター(株) システムメモリ事業部 事業部長代理 |

| 2013年 | 10月 | 富士通セミコンダクター(株) システムメモリ事業部 主席部長 |

| 現在に至る | ||

| 受賞者 | ||

|---|---|---|

| 柏木 茂雄 (かしわぎ しげお) | ||

| 略歴 | ||

| 1979年 | 3月 | 東京大学 工学部 卒業 |

| 1979年 | 4月 | 富士通(株) 入社 |

| 2001年 | 12月 | 同社FRAM事業部テクノロジ開発部 部長 |

| 2009年 | 6月 | 富士通マイクロエレクトロニクス(株) 執行役員 |

| 2012年 | 4月 | 富士通セミコンダクター(株) 取締役執行役員副社長 |

| 2014年 | 4月 | 富士通エレクトロニクス(株) 代表取締役社長 富士通セミコンダクター(株) 取締役執行役員副社長 |

| 現在に至る | ||

授賞理由

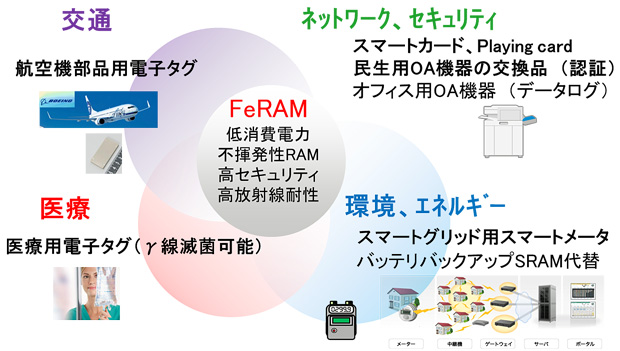

強誘電体メモリ(FeRAM)は、高速動作可能な不揮発性メモリであることから、新規市場の開拓を目指して世界的に開発が盛んになり、1990年代には、日米韓企業が10社超にもなった。しかし、製造プロセスにおける強誘電体特性の劣化を克服できず、ほとんどの企業が撤退していった。このような中で候補者らは、同劣化機構の科学的解明をもとに保護膜被覆構造などの高信頼化技術を開発、1999年、5V動作FeRAM(64kb)の実用化に世界に先駆けて成功した。さらに、新しい回路技術の開発により、2003年、3.0V動作FeRAM(256kb)、2007年、1.8V動作FeRAM(2Mb)の量産化に成功、高速・低消費電力特性と優れた書き込み耐性を活かした市場(スマートカード、認証チップ等)を開拓し、現在、年間売上約100億円となった。今後、環境・エネルギー市場や、FeRAMの高γ線耐性を活かした医療市場で、大幅な市場拡大が見込まれる。

以上の理由により、恵下氏、川嶋氏、柏木氏の三氏を第14回山崎貞一賞半導体及び半導体装置分野の受賞者とする。

研究開発の背景

1990年代情報通信技術の発達に伴って普及したスマートカードや携帯端末などには、書換え回数が多く、書換え速度が速く、消費電力も小さい不揮発性(電気を切っても記憶が残る)メモリが求められていたが、当時普及していたフラッシュメモリのような不揮発性メモリではこの要求を満たせなかった。一方、強誘電体メモリ(FeRAM)は、上記の要求を満たす最適のメモリであり、日米の多くの企業がその実用化を試みていた。しかし、半導体プロセスにおいて強誘電体が劣化し、多くの場合量産化には成功しなかった。

業績内容

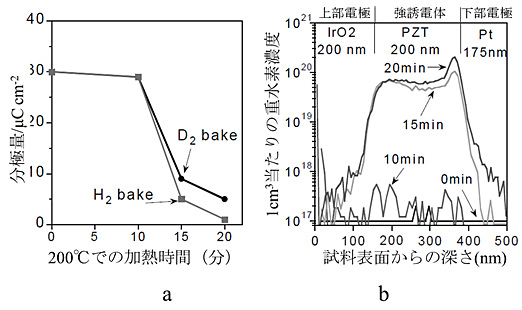

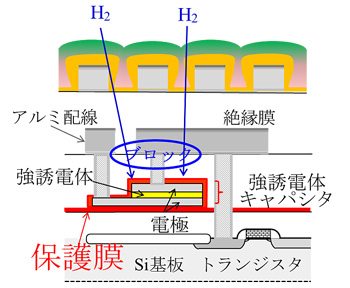

受賞者らは、酸化物である強誘電体(チタン酸ジルコン酸鉛; PZT)の劣化原因が半導体プロセスで発生する水素による還元と予想し、水素(H2)と化学的性質が同じ重水素(D2)をトレーサとして、劣化メカニズムの解明を試みた。その結果、強誘電体キャパシタをH2またはD2雰囲気中で200℃以上に加熱し、強誘電体中に1立方センチメートルあたり1019個以上のH2 (D2)が侵入すると強誘電体の分極が低下することを初めて定量的に明らかにした(図1)。これを防止するために、H2を通しにくい保護膜で強誘電体キャパシタを覆う技術を開発し(図2)、 1999年に世界に先駆けてFeRAMの量産化に成功した。

図1 水素、重水素中での加熱(200℃)強誘電体の劣化(a)

および強誘電体(PZT)中の重水素濃度と加熱時間の関係(b)

図2 FeRAMの断面図。保護膜によって、外部からの水素をブロックする。

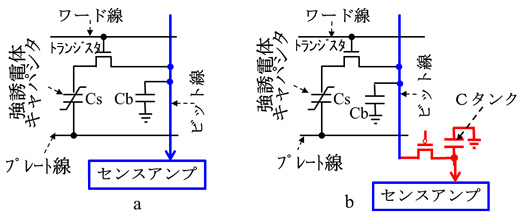

FeRAMの一つの記憶単位の回路を図3に示す。データを読み出す場合、従来方式では、ビット線をフローティング(電源にもグランドにも接続しない)状態とし、トランジスタを導通させて、プレート線を駆動して強誘電体キャパシタに電圧を印加する(図3a)。この際、強誘電体キャパシタから出る電荷をビット線の電圧変化としてデータを検出する。電源電圧は、キャパシタ容量とビット線容量により分割されるために、電源電圧より小さい電圧しか強誘電体キャパシタへ印加できない。このために、データの読出しが不正確になり、高集積化を妨げる原因となっていた。そこで、ビット線に終端回路などを付加して擬似的にビット線電圧をグランド電位とし、強誘電体キャパシタに電源電圧を印加できるようにした(ビット線グランドセンシング方式,図3b)。この他、多くの回路およびプロセス技術の改良により、当初数十キロビットだったFeRAMの集積度をメガビットクラスまで大幅に引き上げることに成功した。

図3 従来のFeRAMの単位記憶回路(a)、

ビット線グランドセンシング方式を採用したFeRAMの単位記憶回路(b)

本業績の意義

FeRAMは、従来の不揮発性メモリであるフラッシュメモリに比べ、書換え回数が1億倍(実用上無限回)、書換え速度が約15万倍、消費電力は約1⁄10である。これらの優れた性質により、FeRAMは新たな市場を展開できた(図4)。 FeRAM搭載のスマートカードや、認証チップはセキュリティー性が高く、現在国民生活になくてはならない情報ネットでの商取引などをより安全で確実なものにした。今後、さらに微細化を進めることで高集積化、低コスト化を実現させ、航空機部品用管理や、医療用の電子タグなどの市場を拡大させていく。

図4 FeRAMの市場